LMC Meccanica S.r.l. fornisce servizi adeguati alla propria clientela, avvalendosi di apparecchiature e attrezzature, che la mettono in grado di affrontare la maggior parte delle problematiche incontrate nelle varie realtà produttive. Stiamo parlando dei Controlli Non Distruttivi (CND), sono il complesso di esami, prove e rilievi condotti impiegando metodi che non alterano il materiale e non richiedono la distruzione o l’asportazione di campioni dalla struttura in esame finalizzati alla ricerca ed identificazione di difetti strutturali della struttura stessa. Nel settore industriale ogni prodotto di importanza critica ( viti di sostegno, componenti aeronautici, componenti meccanici, ecc. ) deve essere controllato per la verifica della sua integrità e conformità alle norme vigenti. È noto infatti che una piccola cricca superficiale, innocua in condizioni normali, se sottoposta a sollecitazioni da fatica, cresce costantemente di dimensioni fino a portare a rottura il componente. I Controlli Non Distruttivi vengono utilizzati per l’analisi di ogni singolo pezzo, sostituendo in molti campi il più incerto “controllo distruttivo a campione”. Ad esempio per forgiati, estrusi ecc. in fase di accettazione delle materie prime (semilavorati) in assenza di certificazione. Dopo la realizzazione di processi tecnologici quali saldature, lavorazioni meccaniche, trattamenti termici o trattamenti superficiali. In esercizio o manutenzione per la valutazione di corrosione, erosione, usura, rotture incipienti, danni termici. La LMC Meccanica S.r.l. avvalendosi di Tecnici altamente qualificati, secondo le norme UNI EN-473 ISO-9712 è in grado di eseguire i seguenti CND: Magnetoscopico, Liquidi penetranti, Ultrasuoni e Visivo.

Controlli non distruttivi

Visivo

Può essere applicato a qualsiasi tipologia di materiale e consente di poter misurare con gli specifici calibri: le geometrie del pezzo per verificarne la conformità in relazione al disegno allegato; le caratteristiche del cordone di saldatura (Z’;Z’’;H) con le eventuali discontinuità, per verificarne la conformità in relazione alla Wps allegata. Per questi motivi è il controllo di primaria importanza e lo testimonia il fatto che la UNI EN ISO 3834 del 2006 lo rende obbligatorio al 100%.

Ultrasuoni

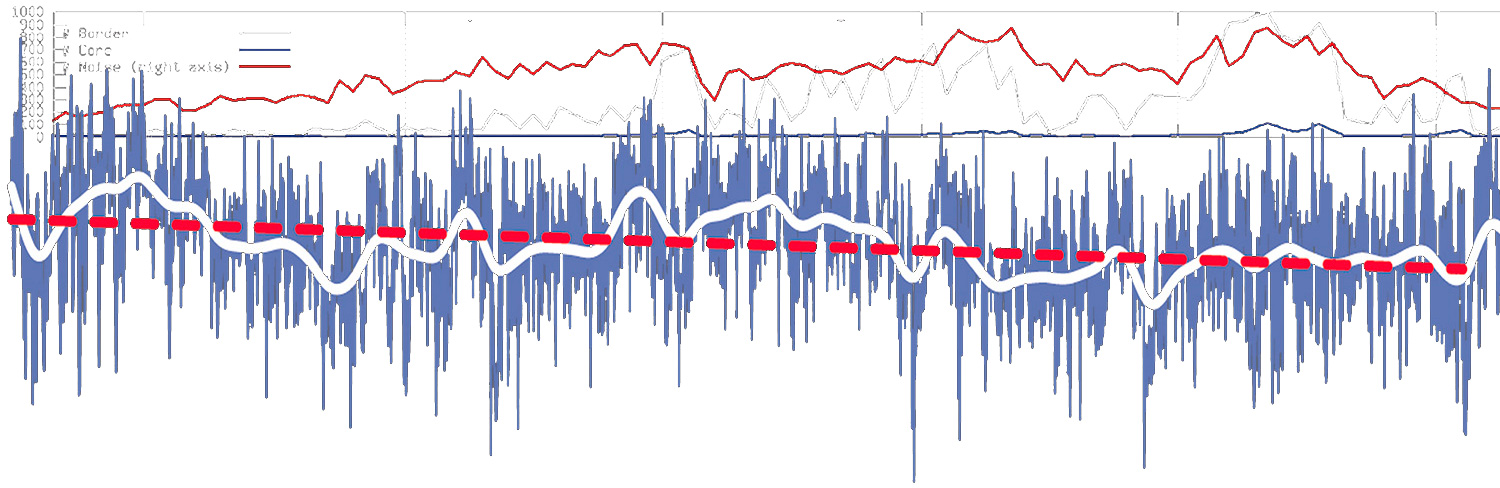

Un metodo in cui onde ultrasoniche con frequenza compresa tra i 50 KHz e i 10 MHz, sono introdotte nel materiale da esaminare, allo scopo di evidenziare difetti interni (in presenza di una cavità, l’onda viene quasi completamente riflessa), misurare lo spessore dei materiali, misurare la distanza e la dimensione delle difettosità. Il campo di maggiore applicazione è il controllo di saldature (a piena penetrazione), lamiere, fucinati, stampati, fusioni, e materiali compositi; inoltre viene utilizzato per il dimensionamento di difetti dovuti all’esercizio (es. colonne di pressa per estrusione o comunque particolari che durante il loro esercizio lavorano a fatica).

Magnetoscopico

Utilizzato per la ricerca di indicazioni superficiali e subsuperficiali in pezzi metallici. Si basa sull’attrazione di particelle ferromagnetiche e disperse in liquido, attratte dal campo magnetico disperso in prossimità delle eventuali cricche. Le particelle magnetiche possono avere una pigmentazione fluorescente, quindi visibile in ambiente oscurato tramite lampada a raggi UV od a contrasto di colore, visibili quindi con luce bianca ambientale. Il processo consiste nella magnetizzazione del pezzo: in corrispondenza di indicazioni si manifesta una deviazione delle linee di forza magnetiche verso l’esterno formando così un flusso disperso. Cospargendo il pezzo con polveri magnetiche, sia a secco che in sospensione liquida, queste vengono attratte dall’indicazione. L’accumulo di tali polveri consente la rilevazione di essa.

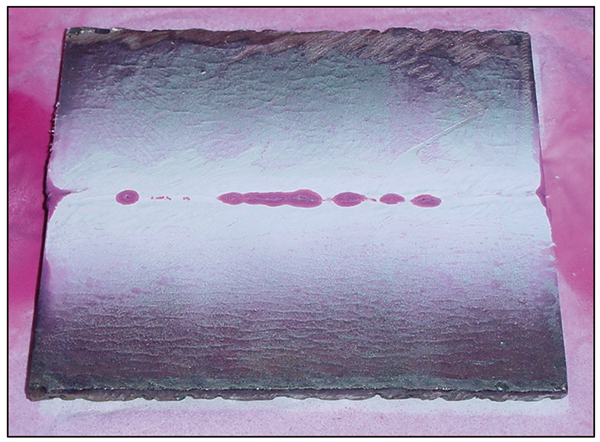

Liquidi penetranti

Si basa sull’esaltazione della visibilità di difetti superficiali mediante contrasto cromatico tra una sostanza liquida che penetra per capillarità nei difetti (penetrante) ed uno sfondo (rivelatore). Possono essere rilevati difetti in fusioni come giunzioni fredde, cricche da ritiro, etc. , in saldatura come porosità, cricche a caldo, cricche a freddo etc. , di fabbricazione come cricche di tempra, filature, sdoppiature di laminazione, etc. , e di servizio come cricche di fatica, di tensocorrosione, etc. Il metodo non è vincolato al tipo di materiale od alla sua struttura; il materiale tuttavia non deve essere poroso, come certi materiali ceramici. Possono essere controllati : acciaio, alluminio, materiali compositi, ghisa, etc.